Производитель Дешевые анализатор захвата спор

В последнее время наблюдается повышенный интерес к оборудованию для захвата спор, особенно в сфере автоматизации производства. Часто вижу, как компании, переоценивая возможности готовых решений, застревают на этапе выбора, тратя массу времени и ресурсов. Иногда кажется, что все просто – купил и работает. Но реальность, как всегда, сложнее. Сегодня хочу поделиться некоторыми мыслями и опытом, накопленным за несколько лет работы в этой области, о том, как правильно подходить к выбору и внедрению систем автоматического захвата.

Основные проблемы при выборе систем автоматического захвата

Самая распространенная проблема – это недооценка специфики задач. Многие клиенты думают, что универсальное решение подойдет для любой ситуации. Это не так. Каждый процесс уникален, и требует индивидуального подхода. Например, в пищевой промышленности требования к гигиеничности и точности совершенно другие, чем в металлообработке. Игнорирование этих нюансов приводит к неэффективному использованию оборудования, частым поломкам и, как следствие, к большим финансовым потерям. Также часто встречаются проблемы с интеграцией оборудования с существующими системами управления. Неправильно спроектированная интеграция может полностью разрушить всю автоматизированную линию, даже если отдельные компоненты работают исправно.

Еще одна серьезная проблема – это выбор поставщика. На рынке представлено огромное количество компаний, предлагающих оборудование для захвата спор. Не всегда легко отличить надежного партнера от недобросовестного продавца. Важно учитывать не только цену, но и опыт компании, качество предоставляемой технической поддержки и наличие сервисных центров в вашем регионе. Многие компании обещают золотые горы, но когда дело доходит до реализации проекта, оказываются не готовы обеспечить необходимый уровень сервиса.

Специфика выбора компонентов: датчики, приводы и контроллеры

Давайте немного углубимся в выбор отдельных компонентов. Датчики – это 'глаза' системы. От их точности и надежности напрямую зависит качество захвата. Мы часто сталкиваемся с ситуацией, когда выбирают самый дешевый датчик, надеясь сэкономить. Но это может обернуться гораздо большими затратами в будущем из-за частых отказов и необходимости замены. Важно учитывать не только тип датчика (оптический, индуктивный, ультразвуковой), но и его рабочие характеристики – дальность действия, разрешение, устойчивость к внешним воздействиям. Например, при работе с нестабильными материалами (например, с продуктами питания) оптические датчики часто оказываются более надежными, чем индуктивные.

Приводы – это 'мышцы' системы, обеспечивающие перемещение захвата. Выбор привода зависит от требуемой силы, скорости и точности перемещения. Электрические приводы, как правило, более надежны и долговечны, чем пневматические и гидравлические. Но в некоторых случаях (например, при необходимости быстрого и мощного захвата) пневматические приводы могут быть более предпочтительным вариантом. Важно правильно рассчитать момент инерции объекта захвата, чтобы приводи смог обеспечить необходимую скорость и точность перемещения.

Контроллер – это 'мозг' системы, отвечающий за управление всеми компонентами. Контроллер должен быть достаточно мощным, чтобы обрабатывать большие объемы данных и обеспечивать стабильную работу системы. Важно учитывать наличие встроенных функций безопасности и возможность расширения функциональности системы. Многие современные контроллеры поддерживают работу с промышленными сетями, что позволяет интегрировать систему захвата с другими автоматизированными системами предприятия. В нашей компании часто используются контроллеры от Siemens и Allen-Bradley благодаря их надежности и широкому функционалу.

Практический пример: внедрение системы захвата для упаковки продукции

Недавно мы работали над проектом по внедрению системы автоматического захвата для упаковки продукции на пищевом производстве. Задача заключалась в автоматизации процесса захвата и перемещения упаковочных коробок с готовой продукцией. Первоначально заказчик хотел использовать готовое решение, но после анализа специфики процесса мы пришли к выводу, что потребуется разработка индивидуальной системы. Мы использовали оптические датчики для определения положения коробок, электрические приводы для перемещения захвата и контроллер Siemens S7-1500 для управления системой. Интеграция системы с существующей системой управления производством потребовала значительных усилий, но в итоге мы смогли добиться значительного повышения эффективности и снижения затрат на упаковку.

При реализации проекта возникли некоторые трудности, связанные с нестабильностью поверхности коробок. Это потребовало использования дополнительных алгоритмов обработки данных для повышения точности определения положения коробок. Также необходимо было обеспечить соответствие системы требованиям гигиеничности пищевого производства. Это потребовало использования специальных материалов и конструкции, обеспечивающих легкую очистку и дезинфекцию. Особое внимание уделялось безопасности операторов, чтобы исключить возможность травмирования при работе с движущимися элементами системы.

Важность квалифицированной поддержки и сервиса

И, наконец, не стоит забывать о важности квалифицированной поддержки и сервиса. В случае возникновения проблем необходимо оперативное решение, чтобы минимизировать простои производства. Наличие сервисных центров в вашем регионе – это большой плюс. Также важно, чтобы поставщик предоставлял обучение для персонала заказчика, чтобы они могли самостоятельно обслуживать и настраивать систему. Мы всегда стараемся предоставлять нашим клиентам максимально полный спектр услуг, начиная от проектирования и внедрения системы и заканчивая технической поддержкой и обучением персонала.

Наша компания, ООО Цзиньчан Сяншэн Автоматизация Электроэнергетики И Управление Проект, с момента основания в 2011 году, специализируется на комплексных решениях в области автоматизации. Мы предлагаем полный цикл услуг – от разработки концепции до ввода системы в эксплуатацию. Наш опыт работы с различными отраслями промышленности позволяет нам предлагать оптимальные решения для любой задачи. Если у вас есть вопросы, пожалуйста, обращайтесь – мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

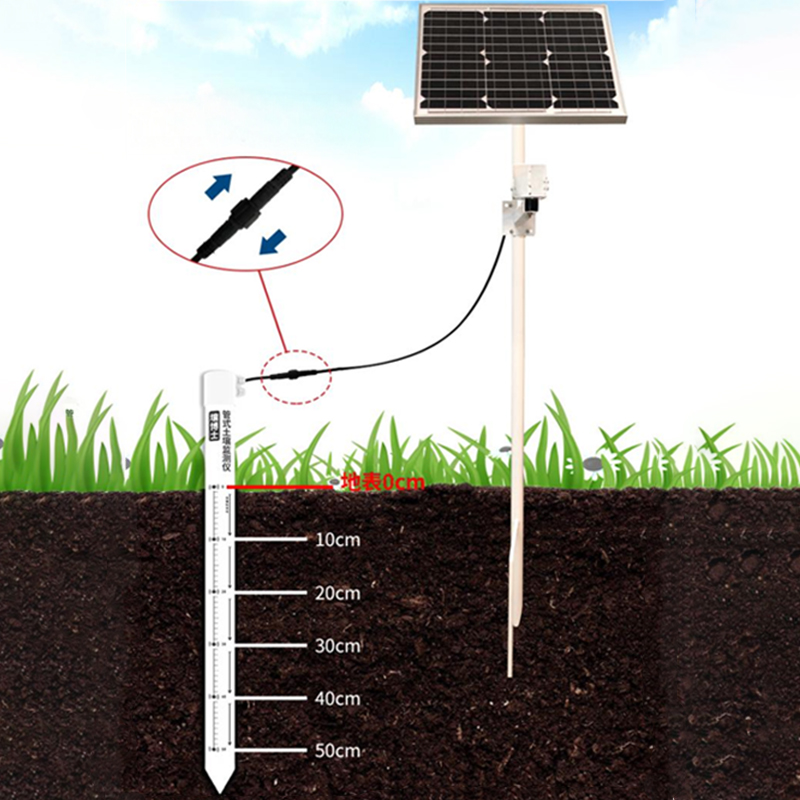

Влажность почвы

Влажность почвы -

Станция мониторинга рассады

Станция мониторинга рассады -

Электромагнитный расходомер

Электромагнитный расходомер -

Гравийный фильтр

Гравийный фильтр -

Ультразвуковой счетчик воды

Ультразвуковой счетчик воды -

Ситуация с насекомыми

Ситуация с насекомыми -

Самоочищающийся фильтр

Самоочищающийся фильтр -

Встроенный измерительный и управляющий щелевой затвор

Встроенный измерительный и управляющий щелевой затвор -

Многослойный фильтр

Многослойный фильтр -

Шкафы для учета воды

Шкафы для учета воды -

Счетчик воды для интернета вещей

Счетчик воды для интернета вещей -

Интеллектуальный измерительный и управляющий встроенный шлюз

Интеллектуальный измерительный и управляющий встроенный шлюз

Связанный поиск

Связанный поиск- Страны-лидеры по закупкам контрольно-измерительных приборов в Китае

- Завод по производству станции обнаружения влажности почвы

- Цены на региональные метеостанции

- Дешевый электромагнитный расходомер 50 завод

- OEM фильтр для песка и гравия

- Ведущая страна по закупкам центробежных фильтров для сельскохозяйственного применения

- дешевые ультразвуковой счетчик воды производители

- Ультразвуковой счетчик воды Производители в Китае

- Завод расходомеров электромагнитных отводов электромагнитных отводов электромагнитных расходомеров ERW

- Поставщики сельскохозяйственных четырех условий в Китае